浸滲設(shè)備是制造真空壓力,,使85C固化的浸滲劑(媒介)進(jìn)入多孔材料的零部件微孔內(nèi)部,熱水加熱到85C,,使內(nèi)部的浸滲劑固化成堅(jiān)實(shí)的固體,,從而密封其微孔的成套設(shè)備。

浸滲設(shè)備的分類(lèi)按照使用媒介的區(qū)別,,分為無(wú)機(jī)浸滲設(shè)備和有機(jī)浸滲設(shè)備。

無(wú)機(jī)浸滲設(shè)備:使用媒介是硅酸鹽浸滲濟(jì),。

有機(jī)浸滲設(shè)備:使用媒介是有機(jī)浸滲劑,。

按照固化溫度區(qū)分為:85℃熱水固化方式的有機(jī)浸滲設(shè)備(簡(jiǎn)稱(chēng)YJ85C)98℃熱水固化方式的有機(jī)浸滲設(shè)備(簡(jiǎn)稱(chēng)YJ98B)110℃以上烘烤固化的有機(jī)浸滲設(shè)備(簡(jiǎn)稱(chēng)YJ110X)

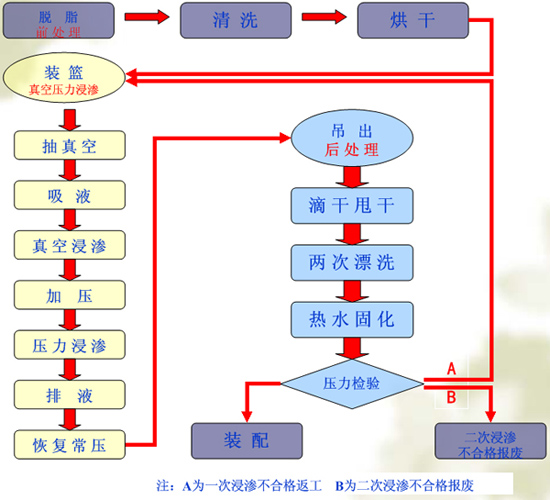

■有機(jī)浸滲流程圖

■詳細(xì)操作過(guò)程

?、?、浸滲預(yù)處理:

鑄件最好在拋光加工后進(jìn)行,粉末冶金最好燒結(jié)后進(jìn)行,,零件如有油污可用前處理設(shè)備:脫脂→清洗→烘干→冷卻,。

Ⅱ,、浸滲:

●把裝有零件的浸滲籃放入浸滲罐中。

●干真空處理:開(kāi)動(dòng)真空泵,,真空壓力在-0.098mpa左右,,用真空把零件微孔或裂紋內(nèi)的空氣(或水、油等)抽出,,抽真空保壓時(shí)間為10分鐘。

●濕真空處理:用真空把膠液吸進(jìn)浸滲罐內(nèi),,膠液的液面高出浸滲籃中零件40-50mm為準(zhǔn),,繼續(xù)抽真空至-0.098mpa左右,保壓5分鐘,,然后緩慢卸下至常壓,。

●加壓浸滲處理:開(kāi)啟空壓機(jī),用壓縮空氣把膠液壓入零件中的微孔或裂紋內(nèi),,壓縮空氣壓力在0.5mpa即可,,時(shí)間為10分鐘。壓力浸滲后開(kāi)啟輸膠液管道閥門(mén),,通過(guò)壓力把浸滲罐中的膠液壓回儲(chǔ)膠罐內(nèi),,卸壓,。

?、?、瀝干及甩干:

●浸滲完畢,,打開(kāi)浸滲罐的蓋子,,用吊鉤把浸滲籃吊離浸滲罐,,讓浸滲籃及其內(nèi)裝零件表面粘附液滴干,,放入甩干機(jī),,將膠液甩干,然后把浸滲籃移至洗滌罐中,。

?、簟⑾礈欤?/span>

●洗滌罐中放入能滲過(guò)浸滲籃的水,。為了能洗滌干凈零件的膠液,,浸滲籃上下抖動(dòng)5次或左右搖擺、增加零件表面與水的摩擦,,讓零件表面多余的膠液溶于水中。洗滌時(shí)間為1分鐘,。洗滌的水集中,,經(jīng)過(guò)處理后排出。洗滌次數(shù)2次,。個(gè)別結(jié)構(gòu)特殊的零件,,最好再用噴水槍沖洗內(nèi)孔等部位。

?、?、固化:

●將洗滌后的零件放入熱水固化槽內(nèi),,恒溫90°C固化時(shí)間20分鐘。

?、?、試壓:

●固化后的零件放進(jìn)試壓機(jī)試壓或裝配后試壓。試壓的壓力高低,,根據(jù)零件的使用壓力而定,。

備注:用于粉末冶金件上有密集較大砂孔的零件,可能有少量零件密封失敗,,對(duì)這種情況建議用戶(hù)先提供試件,,由本廠(chǎng)進(jìn)行浸滲合格率評(píng)估,確保密封成功率在98%以上,,再采用本工藝,。

■有機(jī)浸滲的優(yōu)點(diǎn)

一,、操作簡(jiǎn)單,,效率高,45分鐘完成一個(gè)浸滲流程,,工件合格率95%以上,。

二,、100%反應(yīng)固化不收縮,,固化物堅(jiān)韌耐老化,耐化學(xué)介質(zhì)優(yōu)良,,可密封1.5um的超細(xì)微孔。

三,、容易清洗,,不影響工件表面精度,不腐蝕金屬,,對(duì)操作人員及環(huán)境無(wú)害,。

四、粉末冶金件燒結(jié)后即浸滲,,可使刀具受力均勻,加工速度加快,、刀具壽命大幅度增長(zhǎng),。

五、鑄件在電鍍,,噴漆前浸滲,,可延長(zhǎng)零件壽命,并使表面處理質(zhì)量?jī)?yōu)良,。

六、浸滲每噸工件僅消耗4公斤左右的膠液,。